スマートファクトリーとは?製造業で導入するメリットや課題、事例を紹介

2025.7.15

関連キーワード:

- スマートファクトリー

目次

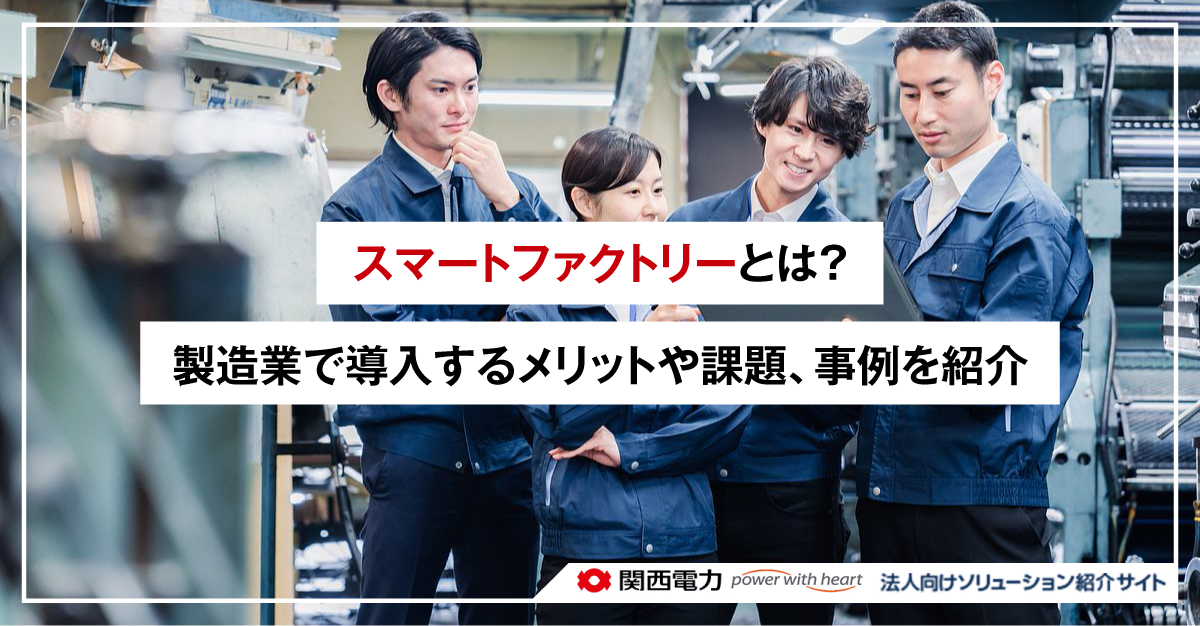

製造業界では、IoTやAIを駆使して生産性と品質を向上させる 「スマートファクトリー」が注目を集めています。

この記事では、スマートファクトリーの概要、導入メリットと課題、導入事例を詳しく解説します。

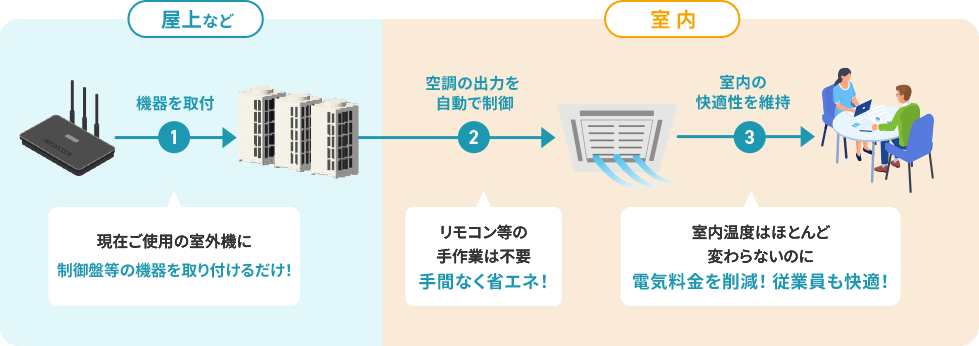

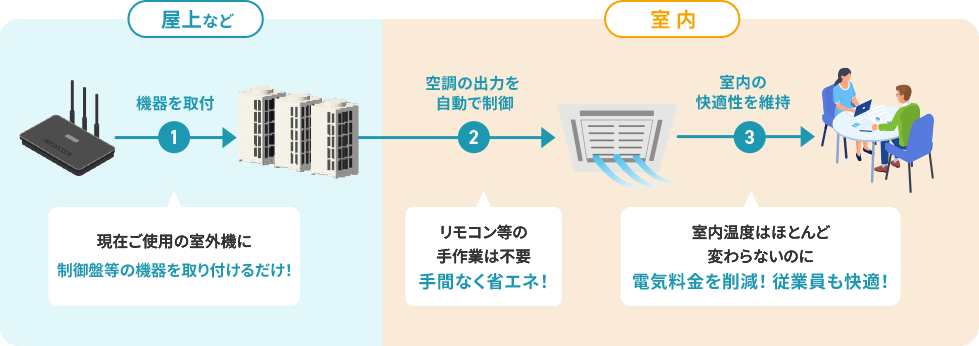

「おまかSave-Air®」は、現在ご使用の室外機に制御盤を取り付けていただくだけで、コスト削減につながるサービスです。

初期費用ゼロで、手間なく

省エネと快適性を両立するサービスです。

スマートファクトリーとは

スマートファクトリー(スマート工場)とは、IoTやAI、ロボット技術を活用し、製造工程の自動化や最適化を図ることで、生産性向上・省人化・品質安定・コスト削減等を実現する次世代型の工場です。

スマートファクトリーは、現場の改善と企業全体の競争力強化を実現する、製造業の未来を担う重要な戦略といわれています。

センサーやカメラ等のデジタル機器を通じて収集したデータをリアルタイムで分析し、生産性と品質の向上を図れる点がメリットです。

また、機械学習を用いることで、生産ラインの見える化や最適制御、不良品の予測・防止、生産計画の自動調整が可能です。

2011年にドイツ政府が提唱した 「インダストリー4.0」 に基づいて、世界中でスマートファクトリーの導入が進められており、日本でも 「コネクティッドインダストリーズ」 を打ち出し実現に力を入れています。

ローカル5Gやデジタルツインといった最新技術を活用することで、通信の高速化や技術継承の効率化が可能です。

スマートファクトリーとDXとの違い

スマートファクトリーとDX(デジタルトランスフォーメーション)は、いずれもIoTやAI、ビッグデータ等のデジタル技術を活用しますが、対象の範囲や目的が異なります。

DXとは企業全体の変革を指す概念で、デジタル技術とデータを活用して業務内容や過程、製品等の変革を行って優位性の確立を目指す取り組みです。

簡単に説明すると、IoTやAI等のデジタル技術を活用して生産性の向上や製造過程の見直しを図ることを指します。

スマートファクトリーはDXの代表的な取り組みのひとつで、製造管理システムや基幹システムをネットワークで接続し、工場の各種データを見える化・デジタル化することで生産性を向上させた工場を指します。

スマートファクトリーが注目される背景

前述したとおり、製造業ではIoTやAIを駆使するスマートファクトリーが注目を集めています。

スマートファクトリーが注目を集めている理由は、国際的な競争激化や顧客ニーズの多様化に対応するため、デジタル技術による効率化・高品質・低コストのものづくりが製造業に求められている点にあります。

熟練工の引退や若手不足といった人材課題に対し、スマートファクトリーを導入することで技能継承や現場力の強化を図る動きが世界的に進行している状況です。

スマートファクトリーは単なる自動化ではありません。デジタル技術で現場の稼働状況や作業データ等を可視化し、課題解決力や変化への対応力を高め、新たな価値を生むDXの一環と位置づけられています。

スマートファクトリーのメリット

企業がスマートファクトリーを導入する主なメリットは以下の4点です。

- ●生産性や品質の向上を図れる

- ●生産工程におけるコストを削減できる

- ●人材不足の解消につながる

- ●トラブルの予防と発生時の対応が可能

それぞれ詳しく解説します。

生産性や品質の向上を図れる

スマートファクトリーを導入する最大のメリットは、生産性や品質の向上を図れる点です。

IoTやAIを活用して生産ラインを整備することで、設備の稼働状況を可視化・把握しながら、製造工程の自動化・最適化を進め、無駄を省いて業務の効率化を図れます。

また、蓄積されたデータを分析することで、不良品の発生を抑えると同時に、製品の信頼性を高める効果がある点も特徴のひとつです。

生産工程におけるコストを削減できる

スマートファクトリー化により、工数や稼働時間、エネルギー使用等のデータを一元管理し、現状把握を正確に行えるようになります。

例えば、AIによる需給予測を活用すれば、調達量や在庫量を適正化し、在庫・部材コストを最適化できます。

また、IoTセンサーで電力や熱の使用状況を監視・分析し、無駄なエネルギー消費を抑制することも可能です。

人材不足の解消につながる

IoTやAIを最大限に活用するスマートファクトリーは、生産設備の自動化と省人化により、現場の深刻な人材不足をカバーできます。

ベテランのノウハウをAIに学習させて標準化し、若年層への技術の伝承も円滑に行えるでしょう。

また、「3K(きつい・汚い・危険)」 といわれる作業を減らし、労働環境の改善や働きやすい職場への転換が可能です。

スマートファクトリー化によって少人数でも高効率な生産が可能になり、2030年問題(少子化に伴う労働人口減少の影響)への備えにもつながります。

トラブルの予防と発生時の対応が可能

スマートファクトリーは、設備の状態データから故障の兆候を予知し、最適なタイミングで保全の実施が可能です。

リアルタイムでの監視と分析により、予期せぬ稼働停止リスクを最小限に抑えます。また、データ分析によって異常の原因を迅速に特定できるため、生産ラインの早期復旧を支援します。

状態に応じた保全で、不要な部品交換や工数を削減し、生産・出荷の遅延や品質低下を防ぐことで、効率的な保守管理を実現します。

スマートファクトリーの導入に向けた課題

IoTやAIを活用して生産性や品質の向上を図れるスマートファクトリーですが、一方で導入にあたっては以下の課題が指摘されています。

- ●慢性的な人材不足とデジタル人材の育成不足

- ●高額な初期投資と費用対効果が不透明

- ●既存設備とのシステム統合の難しさ

- ●データ管理と運用体制の整備負担

- ●品質管理や検品工程の自動化における技術的な課題

- ●外部ネットワーク接続の増加やサプライチェーンの広がりに伴うセキュリティリスク

スマートファクトリーを導入するうえでは、高額な初期費用に加え、実際に得られる費用対効果が不透明な点が課題に挙げられます。

また、慢性的な人材不足の中で、スマートファクトリー導入後におけるデータ管理と運用体制を整えるデジタル人材の育成不足の懸念があります。

既存設備とのシステム統合の難しさに加え、品質管理や検品工程の自動化における技術的な課題解決も必要です。

さらに、IoT機器を狙ったサイバー犯罪が増加しているため、セキュリティリスクへの対策を講じる必要がある点も理解しておかなければなりません。

スマートファクトリーの導入事例

ここでは、スマートファクトリーの導入事例を紹介します。

スマートファクトリーの導入を検討している企業の方は、ぜひ参考にしてください。

| 会社名 | 内容 |

|---|---|

| NECプラットフォームス※1 (静岡県掛川市) |

2023年8月、掛川事業所の新工場でスマートファクトリーを本格稼働 ローカル5GやVisual SLAM、自律走行搬送ロボット(AMR)17台等最先端ICT技術を導入 |

| 日産自動車※2 (栃木県栃木市) |

2021年10月、栃木工場に 「ニッサンインテリジェントファクトリー(NIF)」 の新ラインを導入 電動化・自動運転・コネクテッド技術に対応した次世代車両の生産を開始 匠の技術をロボットに伝承し、人とロボットの共生を推進 2050年カーボンニュートラル達成に向け、生産設備の完全電化と再生可能エネルギーの適用を目指している |

| 三菱電機※3 (愛知県尾張旭市) |

工場内にデジタルツインと5G通信、AI技術を導入し、生産・物流・設計を仮想空間上で再現・最適化するスマートファクトリーを構築 FA総合ソリューション 「e-F@ctory」 に基づき、納期短縮と高品質・高効率な生産を実現 2027年には第2棟も稼働し、FA機器需要の急増と製造DXの加速に対応していく |

| 日華化学株式会社※4 (福井県福井市) |

2024年10月、化粧品事業拡大を見据えて 「福井スマートファクトリー(仮称)」 の建設計画を発表 24時間稼働やデジタル化・自動化・省人化によって人時生産性1.5倍向上を目指す等、生産性と効率を高める設計 太陽光発電の導入やCO2排出量削減等の環境対応も盛り込んでいる |

- ※1出典:NEC 「ものづくりでNECグループのDXに貢献!掛川新工場で先端技術を育てて世界に届ける」

- ※2出典:日産自動車 「日産自動車、「ニッサン インテリジェント ファクトリー」を公開」

- ※3出典:三菱電機 「三菱電機 尾張旭地区の新生産拠点を設立」

- ※4出典:日華化学株式会社 「固定資産の取得(化粧品新工場建設)に関するお知らせ」

空調設備の最適化には関西電力の「おまかSave-Air®」を

製造工程だけでなく、オフィスビルを含む工場全体のエネルギー効率や、環境への配慮も含めた最適化が求められます。

特にオフィスビルにおいては、建物のエネルギー消費割合は 「空調」 が40〜50%と大半を占めており※1、空調にかかる電力量を削減できれば、コスト削減が可能です。

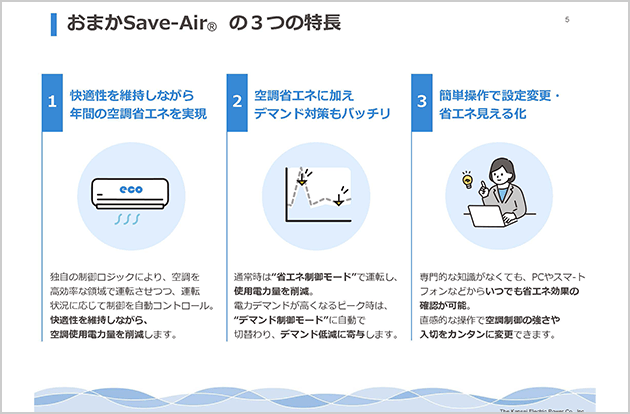

空調設備の最適化には、関西電力のAI自動チューニング機能を搭載した空調自動制御サービス 「おまかSave-Air®」 がおすすめです。

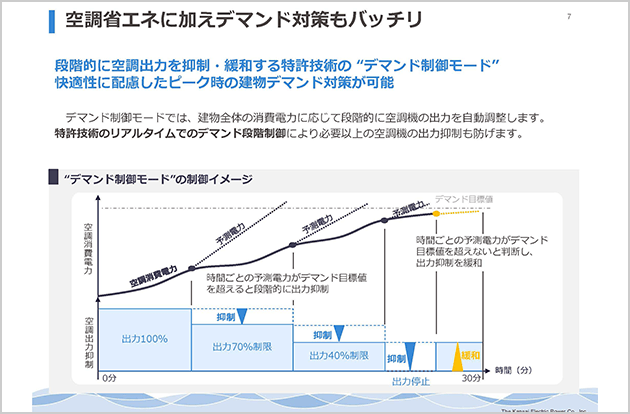

「おまかSave-Air®」 は、関西電力グループオリジナルの制御ロジック(特許取得)により、空調を自動制御し、快適性を維持しながら電気料金の削減を実現します。

さらに、Web画面から省エネ効果の確認が可能なインターフェース機能があり、高い利便性を備えています。

関西電力の「おまかSave-Air®」の特徴

- ●初期費用ゼロで安価な月額料金でサービスの導入が可能

- ●電力使用量と最大電力を抑えることで電気料金を10〜20%削減※2

- ●工事にかかる期間は2〜3日程度、既存の室外機に後付けするのみで改修工事も不要※3

- ●ダイキン工業・日立・三菱電機等の国内主要空調メーカーに対応しており※4、メーカー保証も継続

- ●最短数ヶ月〜半年前後で調査・提案・導入とスピーディな対応が可能※5

「おまかSave-Air®」 は関西電力のサービスですが、全国で利用できます(沖縄・離島を除く)。電気料金の削減効果が気になる方は、10秒シミュレーションをご利用ください。

省エネ設備の導入を考えているものの、初期費用や運用コストが気になり迷っている場合は、相談してみてはいかがでしょうか。

- 出典 : 経済産業省 資源エネルギー庁 「夏季の省エネ・節電メニュー(事業者の皆様)」

- 一定条件に基づく効果であり、削減を保証するものではありません。

- 設置状況等により一部室内工事が発生する可能性があります。

- 一部対象外の機器があります。

- 初回契約は原則6年、初回契約終了後は1年ごとの自動更新となります。また、お客さまのご都合で解約いただく場合には、解約金をいただきます。

スマートファクトリー化を進めて生産性向上・コスト削減を目指そう

スマートファクトリーとは、IoTやAI、ロボット技術を活用して製造工程の自動化や最適化を進めた工場です。

スマートファクトリーは、現場の改善と企業全体の競争力強化を実現する、製造業の未来を担う重要な戦略とされており、世界的に導入されています。

「おまかSave-Air®」 を活用して、工場全体のエネルギーマネジメントの最適化を図り、コスト削減に努めることもぜひご検討ください。

「おまかSave-Air®」は、現在ご使用の室外機に制御盤を取り付けていただくだけで、コスト削減につながるサービスです。

初期費用ゼロで、手間なく

省エネと快適性を両立するサービスです。

監修者 近藤 元博(こんどう もとひろ)

愛知工業大学 総合技術研究所 教授

1987年トヨタ自動車に入社。分散型エネルギーシステム、高効率エネルギーシステムならびに新エネルギーシステムの開発、導入を推進。あわせて生産工程から排出する廃棄物や、使用済み車両のリサイクル等幅広い分野で廃棄物の排出削減、有効利用技術の開発導入を推進。

「リサイクル技術開発本多賞」 「化学工学会技術賞」 他エネルギーシステム、資源循環に関する表彰受賞。2020年から現職。産学連携、地域連携を通じて資源問題、エネルギー問題に取り組み中。経済産業省総合資源エネルギー調査会 資源・燃料分科会 脱炭素燃料政策小委員会 委員他

サービス概要資料

おまかSave-Air®

エネルギーコスト削減、脱炭素に向けた取り組みのために、まず始めるべきは 「空調の省エネ」 です。現在お使いの空調機に制御用コンピューターを取り付けるだけで、省エネと快適性の両立ができる全く新しいサービスです。

資料の一部をご紹介

- これまでの空調省エネの課題

- おまかSave-Air®の概要

- 導入効果

- サービス料金

資料ダウンロードフォーム

■個人情報の取扱いについて

◇個人情報の利用目的

弊社では、「個人情報保護方針」内の「個人情報の利用目的」および「弊社が開催するセミナーの案内、弊社と提携する他社のセミナーの案内を行うために必要な範囲内で個人情報を利用いたします。

◇広告・宣伝メールの送信

弊社は、お申込フォームで入力いただいたメールアドレスあてに、広告・宣伝メール(「特定電子メールの送信の適正化等に関する法律」に定める「特定電子メール」を指します。)を送信することがあります。また、お客さまから申し出により、速やかに配信を停止します。