- 近畿

- 製造業

- その他

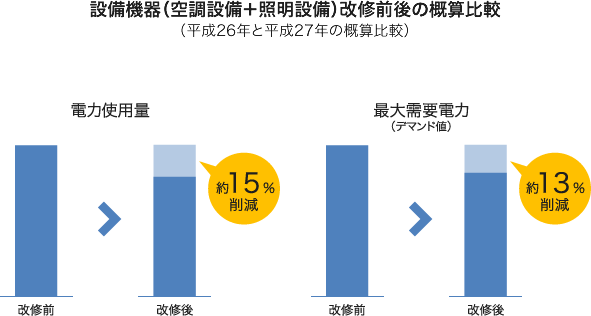

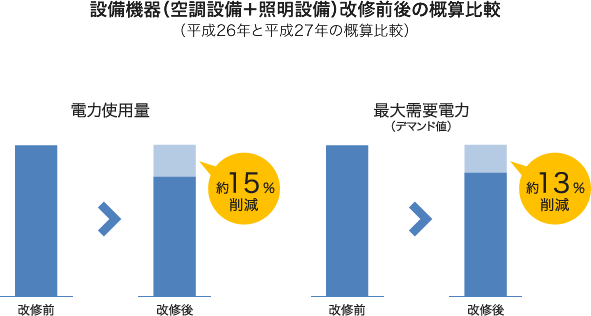

省エネ・省コスト化、工場内環境の改善を目的に、最新の空調設備を導入。

10%以上の電力使用量削減や

デマンド値の抑制などを実現。

近江電子工業株式会社さま

滋賀県大津市を拠点に、世界的メーカーの身近な家電製品(エアコン・給湯器・冷蔵庫等)に搭載されている制御基板の製造、電装ユニットの組み立てを手がける近江電子工業株式会社さま。今回は、琵琶湖の西岸(琵琶湖国定公園内)に建つ同社の志賀工場を訪問し、同社顧問の谷口義弘さま、志賀工場工場長の我谷正弘さまから、最新の空調設備導入の経緯と、導入によって得られた成果などについてお話を伺いました。

近江電子工業株式会社さま 設備・機器導入のポイント

- 既存の空調設備の老朽化に伴い、工場内でさまざまな課題が浮き彫りに。

- 省エネ・省コスト化と工場内環境の改善に向け、空調設備の改修を実施。

- 改修後、電力使用量の削減や環境改善、デマンド値の抑制などの成果が現れる。

最新の空調設備を導入された背景には、どのような問題がありましたか?

志賀工場が新設されたのは1996年のことで、20年近い年月が経過し、空調機器の老朽化が問題となっていました。家電製品の制御基板等の製造・組み立てを行う志賀工場は3階建てで、1階と2階には、熱源となる機械が数多くあります。とくに、1階は100~250℃という高温でハンダを溶かす電気炉が複数台あることから、環境を最適化するためには、空調機器が非常に重要な役割を担うことになります。

ところが、老朽化により能力が低下した旧設備では、工場内を最適な環境に保つことが難しい状況に陥っていました。また、旧設備は消費電力が非常に大きく、状況に応じた適切な制御も難しいため、省エネ対策も満足に実行できないという問題を抱えていました。さらに、メンテナンスにかかるコストも次第に大きくなるという状況でしたので、2014年11月に新たな空調設備の導入に至りました。

新たな設備の導入によって、抱えていた問題は解決できましたか?

新たな空調設備を導入することによって、5年ほど前から少しずつ進めていた省エネ・省コスト化への取り組みは、一気に前進することになりました。さまざまな製品を製造する工場ですから、生産量の増減によって消費電力に変化があることを考慮しなければなりませんが、新たな空調設備の導入後は、電力使用量が確実に下がっていることは間違いありません。電力消費量の多かった空調設備(定速型)を、必要に応じて自動制御できるインバータ型に変更することで、電力使用量は少なく見積もっても、10%以上削減することができています。また、新たな空調設備を導入する2ヶ月前には、志賀工場全体の照明を蛍光灯からLEDに取り替えるという省エネ対策も実行しています。空調設備の導入と照明のLED化によって、電力使用量は14~15%ほど削減できていると思います。また、省コスト化の鍵を握るデマンド値と電気料金についても、順調に抑制できる状態が続いており、それぞれ従来の約80%程度にまで抑えられるのではないかと期待しています。

旧設備と比べて、とくに満足いただけている点を教えてください。

新たな設備の導入から約1年。今後も各種データをじっくりと見極めていく必要がありますが、現在までの省エネ・省コスト化の達成度には、概ね満足しています。老朽化した旧設備は、実質的に本来の1/4程度の性能しか発揮しておらず、工場内の環境についても、理想とはほど遠い状況でした。新たな設備は旧設備よりも消費電力が少ないのにもかかわらず、最適な工場内環境を実現してくれているので、導入して本当に良かったと思っています。実は、旧設備に比べて、大幅に性能が上がった最新設備を導入することで、デマンド値を更新してしまうのではないかと心配していたのですが、そのような心配は杞憂に終わりました。

以前は、夏になるとデマンドの警報が鳴り続け、順番に空調機の電源を落として回ったりするような事態が頻発していましたが、現在では自動での細かい制御が可能になったことで、そのようなことは無くなりました。工場内にはパッケージエアコンも導入しているのですが、それらを使用しなくても、工場内の環境を最適化することができており、現場の従業員から不満の声が挙がることもなくなっています。新しい空調設備は4基ありますが、2基ずつ交互に運転させ、冷暖房の設定温度も最低レベルで運用している状況で、環境を最適化できているのは凄いことですね。

新たな設備の導入後、何か変わったところはありますか?

省エネ・省コスト化の実現に向けて、さまざまな取り組みを行ってきましたが、新たな設備の導入を契機に、さらに一歩踏み込んだ対策を行うようになりました。基本的なところでは、たとえば休み明けの月曜日の朝に、工場全体のあらゆる機器を同時に立ち上げるといったことをせず、まずは空調を立ち上げて環境を整え、空調の出力を下げてから、製造装置を立ち上げるといった工夫です。「いつ、何を動かせば良いのか?」を考えることで、デマンドを上手くコントロールできるようになっています。

季候の良い春や秋には、積極的に外気を導入し、設備にかかる負荷を抑えながら、工場内をより理想的な環境にするという試みも実施しています。新たな設備の導入によって、実施できる対策の幅も広がったことから、設備のメーカーさんや関西電力さんから積極的に情報を収集して、色々な方法を試しています。省エネ・省コスト化への意識が高まり、学んだり、考えたりする機会が増えたことも、設備導入の大きなメリットになっています。

省エネ・省コスト化の取り組みは、今後どのように推進されますか?

当社には志賀工場のほかに、本社工場もあり、それぞれがお互いの良い部分を取り入れながら、さらなる省エネ・省コスト化の実現に向けて取り組みを進めています。環境委員会を通じて、どちらの工場も"見える化"を積極的に進めているのですが、関西電力さんから提供いただくデータなどを見てみると、製品の生産量と電力使用量などの数字から、改善すべき項目を簡単に見つけることができ、適切な対策を素早く取ることができています。現在では、志賀工場だけでなく、本社工場も最新の空調設備やLED照明に変更することにより、約15%ものコスト削減を達成することができています。今後も、地道な取り組みを進めていく一方で、古くなった設備を計画的に最新のものに入れ替えることにより、省エネ・省コスト化を推進していきたいと思います。

営業担当者(関西電力)のコメント

滋賀営業所

中川貴文

省エネ・省コスト化に積極的に取り組まれる近江電子工業さまに対しては、今後も日頃のコミュニケーションを大切にしながら、すぐにお役立ていただける最新情報や改善提案を行って参ります。とくに、これからの本社工場の設備導入に関しましては、国からの補助金の活用なども視野に入れ、適切なタイミングで最善のご提案ができるよう努めます。

近江電子工業株式会社さま

- 住所:

- 滋賀県大津市堅田6-30-1

- 電話:

- 077-572-0162

1962年、真空管の組み立てを手掛ける企業として設立。1970年代に入り、半導体の製造を開始するとともに、家電製品用のプリント基板製造に乗り出し、現在につながる企業としての基礎を築く。2000年に本社工場がISO14001を、2004年に本社工場ならびに志賀工場がISO9001/2000認証を取得。自然環境や周囲の景観に配慮し、環境保全活動を重視した企業活動を行っている。とくに志賀工場では、太陽光発電システムを設置し、CO₂削減に取り組むなどの活動を実施している。

掲載の情報は2016年2月現在のものです。